コラム

食品製造業における業務効率化の戦略的推進:人手不足・コスト高騰を乗り越えるDX

I. はじめに:食品製造業における業務効率化の喫緊性

食品製造業は、人々の食生活を支える不可欠な基幹産業であり、国民の栄養状態や健康に直接的な影響を及ぼすため、その製品安全性には特に厳格な注意が払われる分野であると認識されています 。しかしながら、近年、この重要な産業は多岐にわたる課題に直面しており、業務効率化は単なるコスト削減策に留まらない、企業の持続的成長と競争優位性を確立するための不可欠な経営戦略として浮上しています。

現在、食品製造業は「三重苦」とも称される複合的な課題に直面しています。第一に、慢性的な人手不足と労働力減少です 。少子高齢化の進行により労働生産人口が減少する中で、食品製造業は製造業全体の2倍以上という高い欠員率を経験しており、多くの工程が手作業に依存しているため、必要な人員の確保が困難な状況が続いています 。第二に、原材料費や輸送費の高騰が利益を圧迫している点です 。製品値上げの主な原因の98.4%が原材料価格の高騰であり、円安・ドル高の影響も相まって、輸入に依存する多くの原材料の価格が上昇しています 。さらに、「働き方改革関連法」によるドライバーの時間外労働上限規制(いわゆる2024年問題)により、輸送力の不足が深刻化し、運送費も高騰の一途をたどっています 。第三に、厳格化する品質管理と業務負担の増大です 。HACCP(ハサップ)に沿った衛生管理の義務化など、法規制の強化は品質管理業務の負担を増大させ、限られた労働力で一貫した高品質を維持することが大きな課題となっています 。

このような厳しい経営環境において、業務効率化は企業が限られた経営資源(ヒト・モノ・カネ・情報)を最大限に活用し、利益を最大化するための極めて重要な経営課題として浮上しています 。2020年のデータによると、食品製造業の労働生産性は製造業全体の平均と比較してわずか60%の水準に留まっており、これは単に人員が不足しているだけでなく、既存の人材の能力を最大限に引き出せていない現状を示唆しています 。この生産性の低さは、国際競争力にも影響を及ぼす可能性があります。したがって、業務の進め方を根本的に見直し、より効率的な体制を構築することが、食品製造業が持続的な成長を遂げる上で不可欠な要件となっているのです 。

II. 食品製造業における業務効率化とは?

食品製造業の定義と特有の課題

食品製造業とは、生鮮原材料を調達し、それを工業規模で加工・製造して食品や飲料を生産し、販売することで収益を得る産業分野を指します 。この産業が扱う製品は極めて多岐にわたり、パン、弁当、冷凍食品、食肉加工品、水産加工品、菓子、乳製品、農産加工品などが含まれます 。

食品製造業の最大の特徴は、原材料、半製品、最終製品が「生もの」であるという点にあります 。この特性は、他の製造業とは異なる特有の課題と要件を生み出します。例えば、原材料の入手時期が季節性に大きく左右されること、生産数量が原材料の豊作・不作に依存すること、保存性が低く時間経過とともに劣化し、厳格な消費期限が存在することなどが挙げられます 。また、食品は消費者の口に直接入るものであるため、原材料の採取から製造、加工、貯蔵、包装、運搬、販売に至るまで、全てのプロセスにおいて病原菌による汚染、腐敗、有毒物質の混入、異物混入などが発生しないよう、極めて厳格な衛生管理と品質管理が求められます 。

さらに、食品製造業は食品衛生法、食品表示法、薬機法、景品表示法、不正競争防止法、廃棄物処理法、製造物責任法など、多岐にわたる法令遵守が必須となります 。特に、食品衛生責任者の配置義務や、製品の種類に応じた営業許可・届出の必要性、そしてアレルギー表示を含む食品表示の厳格な規定などが、事業運営における重要な側面を形成しています 。製造プロセスにおいては、手作業に依存する工程や、ベルトコンベアを用いた流れ作業など、製品の種類や工場の規模によって多様な生産形態が存在します 。

業務効率化の基本概念

業務効率化とは、組織が抱える業務上の課題を分析し、より効率的な体制や業務フローを構築していくプロセスを指します 。その本質は、「業務におけるムリ(無理)・ムダ(無駄)・ムラを解消すること」にあります 。主な目的は、業務遂行にかかる時間的コストを削減することであり、これにより企業は限られた人員、コスト、時間の中で最大の利益を創出することを目指します 。

企業の経営資源である「ヒト・モノ・カネ・情報」を適切に配分し、共有することで生産効率を高める「生産性向上」も、業務効率化の重要な要素です 。業務効率化は、デジタルトランスフォーメーション(DX)の第一歩とも位置づけられます。DXは、データとデジタル技術を活用して顧客や社会のニーズに基づいた製品やサービス、ビジネスモデルを変革し、業務そのものや組織、プロセス、企業文化・風土を変革することで、競争優位性を確立することを目指す取り組みです 。業務効率化を通じてデジタル化を進めることは、このDX推進の基盤を築くことにつながります。

食品製造業において、法規制の遵守は不可欠な要素であり、品質管理の強化は業務負担の増大を伴う側面があります 。この規制遵守は、一見すると効率化を阻害する要因のように映るかもしれません。しかし、これらの規制は食品の「最低限の品質と安全」を担保するものであり、業務効率化によって生み出された余剰リソースを、より高度な品質管理体制の構築やトレーサビリティの強化に充てることで、企業の信頼性を高め、結果的に競争優位性の確立に繋がる可能性があります。特に、規制遵守のために必要となる記録作成や情報管理は、ペーパーレス化やデータベース化といったデジタル技術を活用した効率化と非常に親和性が高いです。手書きの帳票による記録ミスやそれに伴う工数を削減することは、規制遵守の精度向上にも貢献します 。

また、食品製造業の特性として「保存性に乏しい」「消費期限がある」という点は、在庫管理や生産計画において他の製造業よりも厳密な「先入れ先出し」や「死蔵在庫削減」が求められることを意味します 。さらに、「原材料の豊凶の差に依存する」という特性は、サプライチェーン全体の柔軟性と効率性が極めて重要であることを示唆しています 。これらの特性を考慮すると、リアルタイム在庫管理 、ロット別・賞味期限別在庫管理 、そして需要予測に基づく生産計画 といったDXソリューションの導入は、単なる効率化に留まらず、食品ロス削減 や原材料コストの最適化 に直結する、最も大きな影響をもたらす領域であることが明らかとなります。

III. なぜ今、食品製造業で業務効率化が不可欠なのか?:直面する課題の深掘り

食品製造業が現在直面している課題は多岐にわたり、これらが複合的に絡み合うことで、業務効率化の必要性が一層高まっています。

1. 深刻化する人手不足と労働力減少

食品製造業は、製造業全体と比較して欠員率が2倍以上高く、労働力減少に伴う人手不足が深刻な問題となっています 。日本全体の労働生産人口は1995年をピークに減少の一途をたどっており、2050年には2021年比で29.2%減となる予測も示されています 。食品製造の生産ラインでは、原材料の投入から製品の包装に至るまで、依然として多くの工程が手作業に依存しているため、必要な人員の確保が困難な状況が続いています 。この人員不足は、既存従業員の業務負担を増加させ、結果として離職に繋がる悪循環を生み出す可能性もあります 。

2. 原材料・輸送費の高騰と利益圧迫

原材料の価格高騰は、食品製造業が直面する最も大きな課題の一つであり、98.4%の企業がこれを主要因と回答しています 。これに加え、エネルギー、包装資材、物流にかかるコストも増加傾向にあります 。特に、円安・ドル高の影響は大きく、輸入に依存する多くの原材料の価格上昇を招いています 。2024年には水産加工品の値上がりが顕著に表れています 。

さらに、「働き方改革関連法」によるドライバーの時間外労働上限規制(いわゆる2024年問題)により、輸送力の不足が深刻化し、運送費も高騰の一途をたどっています 。これらのコスト増を製品価格に転嫁できない企業は、利益を圧迫される状況に置かれています 。

3. 求められる品質水準の高まりと管理負担の増大

市場競争が激化する中で、製品の品質水準は年々高まっており、「品質の良い製品」を提供することは、もはや最低限の要求となっています 。HACCP(ハサップ)に沿った衛生管理の義務化など、法規制の強化も品質管理業務の負担を増大させる要因となっています 。多くの工程が手作業や目視検査に依存している現状では、ヒューマンエラーが発生しやすく、これが品質問題に直結するリスクを内包しています 。

4. 技術革新の遅れとアナログ業務の残存

食品製造業は、他産業と比較して労働装備率が低く、自動化や省力化への投資が遅れている傾向が指摘されています 。アナログな業務プロセス、例えばFAXによる受発注や手書き帳簿による記録管理が依然として多く残っており、これが情報共有の遅延、入力ミス、管理工数の増大を招いています 。

5. フードロス削減と持続可能性への対応

2022年には1,525万トンもの食品廃棄物が発生し、そのうち約86%が食品製造業から排出されています。食べられる部分の食品廃棄物(フードロス)も236万トンに上り、食品製造業がその半分を占める状況です 。持続可能な社会の実現に向け、フードロス削減は業界全体の喫緊の課題であり、効率的な資源利用が強く求められています 。

6. 熟練技術の継承問題

熟練従業員の高齢化が進む一方で、若い世代の労働力不足も相まって、長年培われてきた技術やノウハウの継承が困難になっています 。これにより、作業者の熟練度によって製品の精度や生産性にばらつきが生じ、品質安定化の妨げとなるケースも発生しています 。

これらの課題は単独で存在するのではなく、相互に影響し合い、複雑な負の連鎖を生み出している現状が観察されます。例えば、人手不足は品質管理の強化と相まって既存従業員の負担を増大させ、結果としてヒューマンエラーのリスクを高める可能性があります 。また、熟練技術の継承難は品質のばらつきを引き起こし、これも品質問題に繋がりかねません。さらに、原材料・輸送費の高騰は、企業が効率化投資に回せる資金を圧迫し、技術革新の遅れを助長する要因ともなり得ます 。このような相互作用を考慮すると、単一の対策に依存するのではなく、複数の対策を同時に進める包括的なアプローチが不可欠であると結論付けられます 。

食品製造業の労働生産性が製造業平均のわずか60%に過ぎないという事実は 、単に人員が不足しているだけでなく、既存の人材の能力を最大限に引き出せていない現状を示唆しています。これは、高い手作業依存度、低い労働装備率、そして自動化・省力化の遅れが複合的に作用した結果であると考えられます 。この生産性の低さは、国際競争力にも影響を及ぼす可能性があります。国内市場が縮小する中で、海外市場への展開や、海外からの安価な製品との競争に打ち勝つためには、抜本的な生産性向上が不可欠です。

IV. どのように実現するか?:食品製造業における業務効率化の具体的な手法と事例

食品製造業における業務効率化は、多岐にわたるアプローチと最新技術の導入によって実現可能です。

1. 生産工程の自動化・DX推進

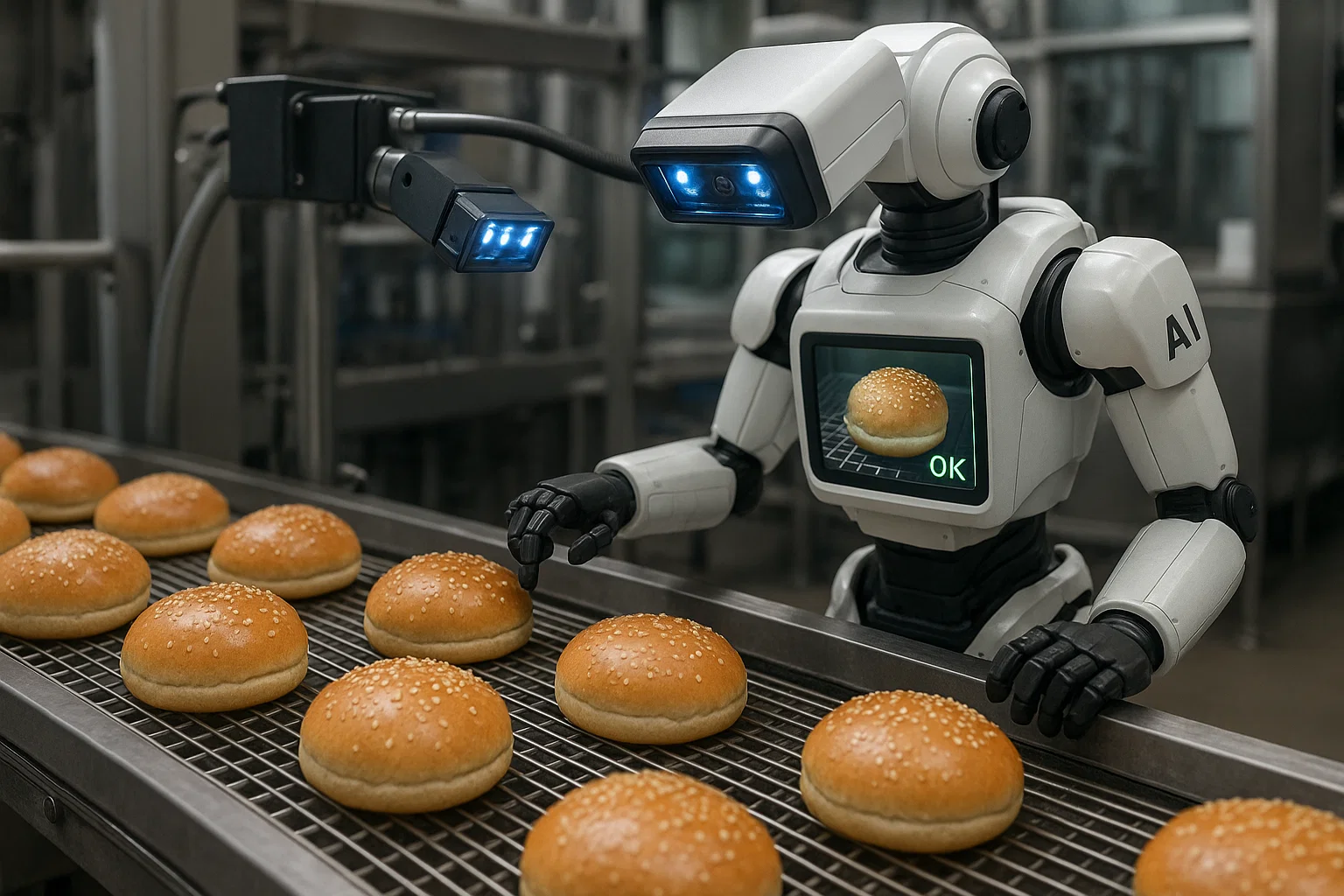

AI・ロボット技術の導入

AI(人工知能)とロボット技術は、人手不足の解消と生産性向上に大きく貢献する可能性を秘めています 。特に、熟練者の手作業に依存していた工程や、目視検査などの属人化しやすい作業の自動化に有効です 。

具体的な事例として、キューピーは離乳食製造工程にAIを活用した外観検査システムを導入し、不良品の選別精度向上と検査速度2倍化を実現しました 。これにより、従業員の負担が軽減され、品質管理の属人化が解消され、安定した生産体制が構築されています 。また、米国鶏肉業界大手のタイソン・フーズは、AIとロボット技術を融合させ、鶏肉処理工程の自動化を達成しました。不揃いで滑りやすい食材も的確に処理できる特殊なロボットハンドとAIの組み合わせにより、年間2,000人分の労働力削減と4億5,000万米ドルのコスト削減を見込んでいます 。さらに、ChatGPTのような生成AIは、マーケティング、顧客対応、情報管理などの間接業務を自動化し、人的リソースを最適化します。特にデジタルマーケティングにおいて効果を最大化し、SEO対策や集客力向上、販促費用削減に寄与すると期待されています 。

IoTを活用したリアルタイム在庫・生産管理

IoT(モノのインターネット)技術は、現場のあらゆる情報をリアルタイムで収集・可視化し、生産状況や在庫状況を正確に把握することを可能にします 。Smartmat Cloudはその一例であり、IoTを活用して現場の物品を可視化し、自動発注を可能にするDXソリューションです 。物品をスマートマットに置くだけで在庫を自動検知し、クラウドでデータ管理を行い、適切なタイミングで自動再発注を行う仕組みです 。

導入事例として、マスヤ株式会社は学校給食食材や包装資材のリモート管理を実現し、隔週で行っていた棚卸作業の負担を軽減、調達担当者が在庫確認のために現場に行く必要をなくしました 。また、綾部洋菓子株式会社は菓子消耗品の自動管理・発注を導入し、粉末状の材料の目視での数量把握が困難だった課題を解決、製造工場での在庫確認・発注の手間を大幅に削減しました 。これらの導入により、リアルタイム在庫データ収集・分析・遠隔管理が可能となり、工場全体の自動化やスマートファクトリー化を支援します。生産進捗の可視化は、前工程への部品の必要量やタイミングを自動連携し、製造生産における様々な課題を解決します 。

デジタルツインによる工場全体の最適化

工場全体を3Dデータで再現するデジタルツイン技術は、設備の配置や稼働状況をPCやタブレット上で確認できるようにします 。味の素グループは、この技術を導入し、生産ラインのレイアウト変更や新設備導入計画をシミュレーションで行うことで、迅速かつ効果的な意思決定を実現し、工場全体の運営効率を高めています 。

2. 情報管理・事務業務の効率化

AI-OCRとRPAによる受発注業務の自動化

AI-OCRは、AI技術を組み合わせることで、従来のOCRでは困難だった手書き文字や非定型フォーマットの書類の読み取り精度を大幅に向上させます 。RPA(Robotic Process Automation)と連携することで、読み取ったデータのシステムへの入力作業を自動化し、事務作業の負担を大幅に削減することが可能となります 。

ある食品加工メーカーA社は、FAXによる受発注や紙の納品書・請求書の処理に多大な工数を要していましたが、AI-OCRとRPAの導入により、手入力作業を大幅に削減し、年間運用コストの削減に成功しました 。これにより、余剰人員を新たな業務に再配置することが可能となり、人手不足の解消にも貢献しています 。

ERPシステム導入による基幹業務の一元管理

ERP(統合基幹業務システム)は、生産計画、在庫管理、原価管理など、食品製造業の基幹業務をオールインワンでカバーし、業務効率化と迅速な経営判断を支援します 。食品製造業特有のニーズに対応するため、トレーサビリティ、ロット別・賞味期限別在庫管理、複数工場管理など、豊富な機能が提供されます 。データの一元化により、転記ミスや入力の手間を削減し、情報共有をスムーズにする効果があります 。

ある企業では、販売管理システム刷新により、受注データ自動取り込みと一元管理を実現しました。その結果、受注が3倍に増加したにも関わらず、システム登録に必要な事務員を9名から6名に削減し、アナログ注文からWEB注文への移行も推進できたといいます 。

記録の電子化とペーパーレス化

手書きの紙帳票による記録や情報伝達は、工数がかかり、入力ミスやチェック工数の増大、ファイリング・管理の手間、紛失・劣化のリスクを伴います 。これをタブレット入力などの電子化に移行することで、これらの課題を解決できます 。電子化は、インク代や紙代、保管場所代などのコスト削減に加え、印刷や整理にかかる人的コストも削減します 。また、必要な情報を検索機能で素早く見つけられ、承認・レビュー・管理の効率化、部署間連携のスムーズ化に繋がります 。三島食品は、工場内の「目で見る管理板」をBIダッシュボードで電子化し、生産スケジュールや温湿度、設備稼働状況をリアルタイムで確認できる仕組みを構築。トラブル発生時の迅速な対応と情報共有の精度向上に役立てています 。

3. 人材育成とマニュアル改善

動画マニュアルの活用による教育工数削減

動画は動作をリアルタイムで示せるため、短時間で効率的に学習でき、研修にかかる時間を大幅に削減できます 。従業員は何度でも視聴して手順を確認でき、より深い理解が得られるという利点があります 。新人研修の工数を1/10まで削減した事例や、外国籍スタッフへのマニュアル翻訳工数を軽減した事例が報告されています 。これは、教育担当者の負担軽減や、OJTによる現場生産性低下の抑制にも繋がります 。特に「tebiki」のようなクラウド型ツールは、動画マニュアル作成時間を大幅に短縮できるとされています 。

業務フローの見直しと標準化

業務フローを一度見直し、重複作業や移動時間の削減など、細かい部分の改善を行うことで、効率的な作業手順を見出し、それをマニュアルに反映させることは極めて重要です 。マニュアル作成においては、視覚的デザイン(イラスト、アイコン、色分け)や使いやすさ(検索機能、インデックス、セクション整理、リンク機能)を考慮することが、理解度向上、時間短縮、ミスの減少に繋がります 。現場の変化に対応するため、マニュアルは定期的に見直し、更新を行うことが重要です 。

V. 誰が、どこで、いつ取り組むべきか?:業務効率化を成功させるためのポイント

業務効率化を成功させるためには、単なる技術導入に留まらない戦略的なアプローチが求められます。

1. 経営層のコミットメントと全社的な取り組み

業務効率化は、単なる現場改善ではなく、企業全体の経営戦略として位置づけられるべきです 。経営層が明確なビジョンと強いコミットメントを示し、全社的な取り組みとして推進することで、取り組みが「部分最適化」に終わらず、企業全体の生産性向上に繋がります 。デジタルトランスフォーメーション(DX)の推進は、経営層のリーダーシップなくしては成功しないと認識されています 。

2. 現場の課題明確化と優先順位付け

まず、現在行っている業務内容をリスト化し、会社の業務内容と業務システムの「全体像」を“見える化”することが重要です 。その中で、「対策が必要な業務」と「そうでない業務」を切り分け、変革によるインパクトが大きい業務から優先順位を付けて対策を検討することが推奨されます 。現場の声を反映したマニュアル改訂 や、食品生産工程の課題を明確化する など、現場の実態に即したアプローチが不可欠です。

3. 段階的な導入と効果測定の重要性

一度に大規模なシステム導入を行うのではなく、小規模なパイロット導入から始め、効果を検証しながら段階的に拡大していくアプローチが推奨されます。導入後は、KPI(重要業績評価指標)を設定し、定期的に効果を測定・評価することで、継続的な改善に繋げることが重要です 。特に、食品製造業においては、安全かつ安心な食品製造が最も重要であるため、この原則を念頭に置いた目標設定が求められます 。

4. 従業員の巻き込みと継続的な教育

新しいシステムや業務フローの導入には、従業員の理解と協力が不可欠です。導入前に十分な説明を行い、効率化がもたらすメリットを共有することで、従業員の抵抗感を減らし、積極的な参加を促すことができます。動画マニュアルの活用 や、従業員への教育プログラムの改善 を通じて、新しい技術や業務プロセスへの適応を支援し、継続的なスキルアップを促すことが重要です。RPA導入による人件費削減 だけでなく、従業員満足度の向上 も考慮し、自動化によって生まれた余剰人員をより付加価値の高い業務へ再配置するなどの配慮が必要となります 。

5. 政府・外部支援策の積極的活用

農林水産省は、食品製造業におけるAIやIoTなどの先端技術導入を支援し、システムインテグレーター(SIer)との連携を促進しています 。政府の支援策(補助金、コンサルティングなど)を積極的に活用することで、導入コストの負担を軽減し、効率化を加速させることが可能となります 。

6. 「慣習の壁」を乗り越える

食品製造業は伝統的に保守的な傾向があり、手作業や紙媒体での業務が根強く残っている現状があります 。これは、長年の慣習や変化への抵抗、あるいは初期投資への躊躇が原因であると考えられます。しかし、人手不足やコスト高騰といった外部環境の変化は、もはや「新しいアプローチの積極的な採用」を避けられない状況を作り出しています 。この「慣習の壁」を乗り越えるためには、経営層の強力なリーダーシップ と、現場従業員の「煩雑な業務」を改善する意識の醸成 が不可欠です。成功事例を共有し、小さな成功体験を積み重ねることで、変革へのモチベーションを高めることができます。

業務効率化、特に自動化やDXの導入は、これまで人が行っていた定型業務を機械に代替させることを意味します。これにより、事務員の作業負荷軽減 や、生産ラインでの労働力削減 が実現し、余剰人員が発生する可能性があります 。これは単なる人員削減ではなく、「人の役割の再定義」を意味します。定型業務から解放された従業員は、より創造的で付加価値の高い業務、例えば品質改善の深掘り、新製品開発、顧客との関係強化、データ分析に基づく戦略立案などに集中できるようになります。これにより、従業員のスキルアップとモチベーション向上、ひいては企業の競争力強化に繋がるというポジティブな循環を生み出すことが期待されます。

VI. 食品製造業の未来:業務効率化が拓く新たなトレンド

業務効率化は、食品製造業が未来に向けて進化し、新たな市場トレンドに対応するための基盤を築きます。

1. 「スペパ食品」に代表される消費者ニーズの変化への対応

「スペパ(スペースパフォーマンス)食品」とは、空間の有効活用という観点で効率が良い食品を指す概念です 。これは、都会での一人暮らしや少人数世帯において、食材の無駄を減らし、調理の手間を省きたいという消費者ニーズに対応したものです 。具体例としては、ミニサイズの野菜「スペパベジ」、白ご飯以外にも使えるパウチ食品(ふりかけ、ドレッシング)、使用後に小さく畳めるペットボトルなどが注目されています 。

このような消費者トレンドに対応するためには、忙しい現代人の利便性を考慮した「簡単に調理できる」「そのまま食べられる」「持ち運びやすい」といった製品設計が不可欠となります 。これは、生産工程における効率的な製造やパッケージング技術と密接に関連しており、業務効率化を通じて生産計画の柔軟性を高め、自動化による多品種少量生産への対応、そしてサプライチェーン全体の効率化が不可欠であることを示唆しています 。効率化は、単に既存製品を安く作るだけでなく、市場の変化に迅速に適応し、新たな価値を創造するための基盤となるのです。

2. サステナブルフード市場の拡大と生産体制

オーガニック・自然派食品市場は堅調に推移し、年率2~3%の成長を続けています 。オーガニック農産物、植物工場産野菜、代替肉などを合算したサステナブルフード市場は今後拡大すると予測されています 。フードロス削減は、持続可能な社会に向けた重要な課題であり 、効率的な生産体制はサステナブルフードの安定供給とコスト削減に貢献します。例えば、IoTによる精密な在庫管理や需要予測は、過剰生産や廃棄を減らす上で不可欠となります 。

フードロス削減やサステナブルフード市場の拡大は、環境・社会貢献の側面が強いですが、これらは同時に経済的なメリットも生み出します。フードロス削減は原材料費の無駄をなくし、生産コストの削減に直結します。また、サステナブルフードは高単価で販売される傾向があり、新たな収益源となり得ます。業務効率化は、この「持続可能性」と「経済性」という、一見すると相反する目標を両立させるための強力なツールとなります。環境に配慮した企業イメージは、消費者からの支持を得るだけでなく、優秀な人材の確保にも寄与し、企業の長期的な成長に不可欠な要素となります 。

3. DXによる競争優位性の確立と新たなビジネスモデル

業務効率化を通じて得られたデータとデジタル技術の活用は、単なるコスト削減や生産性向上に留まらず、競争優位性を確立し、新たなビジネスモデルを創出する可能性を秘めています 。具体例としては、リアルタイムデータに基づいた柔軟な生産計画と、市場ニーズへの迅速な対応 、AIを活用したマーケティング施策の最適化と新規顧客獲得 、そしてトレーサビリティの強化による消費者信頼の獲得とブランド価値向上 などが挙げられます。

中食市場の動向も注目に値します。単身世帯や共働き世帯の増加に伴い、日配惣菜や米飯などの中食市場は堅調に推移しており、アフターコロナではキッチンカーやおにぎり専門店が拡大しています 。効率的な生産と物流は、この市場の成長を支える基盤となります。

VII. まとめ:持続可能な「食」を支えるために

本レポートで詳述したように、食品製造業における業務効率化は、現代社会が直面する人手不足の解消、品質管理の強化、コスト圧力の緩和、技術革新の促進、フードロス削減、熟練技術の継承といった多岐にわたる課題に対する有効な解決策です。AI、IoT、RPA、ERPなどのデジタル技術の導入は、生産性向上、労働負担軽減、ヒューマンエラー削減、情報共有の円滑化、そして経営判断の迅速化を実現します。これにより、企業は限られた資源の中で最大の利益を創出し、競争力を高めることができます。

食品製造業の未来は、単なる効率化に留まらず、消費者ニーズの変化(スペパ食品など)や持続可能性への対応(サステナブルフード)といった新たなトレンドを捉え、デジタルトランスフォーメーションを推進することで切り拓かれます。業務効率化は一度行えば終わりではなく、現場の変化に対応するため、マニュアルの定期的な見直しや更新 、導入したシステムの継続的な改善 が不可欠です。経営層のコミットメントのもと、全社的な視点で課題を明確化し、段階的な導入と継続的な改善サイクルを回すことで、食品製造業は持続可能な成長を実現し、社会に不可欠な「食」を支え続けることができるでしょう。

受発注バスターズ編集部

受発注バスターズ株式会社(旧:株式会社batton)は、AI搭載の業務効率化ツール「受発注バスターズ」やRPA「batton」の開発・提供を通じて、製造業・卸売業・商社の業務効率化とDXを支援しています。

「誰もが、仕事を遊べる時代へ。」をミッションに掲げ、属人化の排除や作業の自動化によって、人手不足やミスの多発といった現場の課題解決に取り組んでいます。

- 会社名:受発注バスターズ株式会社(旧:株式会社batton)

- 設立:2019年8月14日

- 所在地:〒104-0032 東京都中央区八丁堀3丁目5-4 NOVEL WORK 京橋 3F

- 公式サイト:https://batton.co.jp/

※本記事は「受発注バスターズ編集部」が執筆・監修しています。